汽车中网格栅ABS外壳

汽车中网格栅ABS外壳是汽车前脸的重要组成部分,它不仅具有美观作用,还承担着保护车辆内部结构和引导气流进入发动机舱的功能。

服务热线

汽车中网格栅ABS外壳是汽车前脸的重要组成部分,它不仅具有美观作用,还承担着保护车辆内部结构和引导气流进入发动机舱的功能。以下是对汽车中网格栅ABS外壳的详细分析:

一、ABS材料特性

ABS(丙烯腈-丁二烯-苯乙烯共聚物)是一种热塑性塑料,具有优良的物理性能和化学稳定性,是汽车中网格栅外壳的理想材料之一。其主要特性包括:

抗冲击性能:ABS材料具有较高的抗冲击强度,能够有效抵抗外部冲击,保护汽车前脸不受损坏。

刚性:ABS材料具有一定的刚性,能够保持汽车中网格栅的形状和稳定性。

耐油性:ABS材料对油脂等化学物质具有较好的耐腐蚀性,能够保持外壳的清洁和美观。

耐寒性:ABS材料在低温下仍能保持较好的性能,不易脆化或变形。

易加工性:ABS材料易于成型和加工,能够制作出各种形状和尺寸的汽车中网格栅外壳。

二、汽车中网格栅ABS外壳的设计

汽车中网格栅ABS外壳的设计需要考虑多个因素,包括车辆的整体风格、进气效率、散热性能以及安全性等。设计过程中通常遵循以下原则:

美观性:外壳的设计应与车辆的整体风格相协调,提升车辆的视觉效果。

功能性:外壳应能够有效地引导气流进入发动机舱,提高进气效率,并确保散热性能良好。

安全性:外壳应具有一定的强度和刚性,能够在碰撞时保护车辆内部结构和乘客安全。

易维护性:外壳的设计应便于清洁和维护,降低使用成本。

三、制造工艺

汽车中网格栅ABS外壳的制造工艺通常包括注塑成型、挤出成型等。其中,注塑成型是最常用的制造工艺之一。注塑成型过程中,需要将ABS材料加热至熔融状态,然后注入模具中成型。模具的设计应考虑到外壳的形状、尺寸以及精度等因素。成型后,还需要进行后处理,如修整毛刺、去除浇口等。

四、维护与保养

为了延长汽车中网格栅ABS外壳的使用寿命和保持其性能,需要进行定期的维护与保养。以下是一些建议:

定期清洁:使用软布或专用清洁剂擦拭外壳表面,去除灰尘和污垢。避免使用腐蚀性清洁剂或锐利物品刮擦外壳。

检查固定情况:定期检查外壳的固定情况,确保外壳与车身之间的连接牢固可靠。

避免撞击:避免重物撞击外壳,以免造成损坏或变形。

定期检查损坏情况:定期检查外壳是否有裂纹、变形或损坏等情况,如有发现应及时更换。

综上所述,汽车中网格栅ABS外壳具有优良的性能和广泛的应用前景。在设计和制造过程中,应充分考虑材料的特性、车辆的整体风格以及用户的需求等因素,以确保外壳的质量和性能满足要求。同时,定期的维护与保养也是保持外壳性能和延长使用寿命的关键。

所属分类:

汽车注塑模具

关键词:

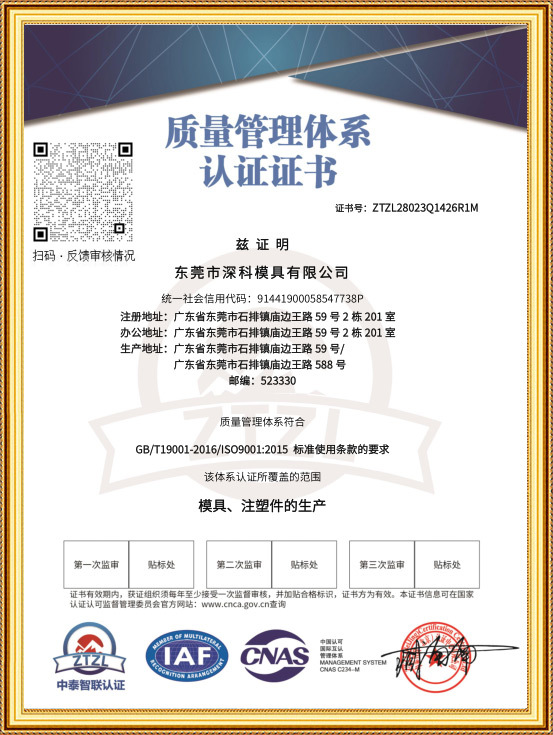

深科模具

医疗器械

汽车配件

家用电器

模具制造与成型生产一体化

生产优势

开发团队秉承“客户优先”的服务意识,依靠强大的专业知识和高素质的专家团队将自身发展定位于为客户提供注塑成型,模具开发的定制一站式服务,满足客户的各种个性化定制开发需求的专业团队,为客户得提供全面的解决方案。

01

模具开发设计制造

工程开发技术团队规模30人

02

先进现代化精密模具设备

高精密模具生产设备62台,规模80人。

03

注塑成型生产

注塑设备94台,生产人员240人

04

产品高品质检测设备

系统化的品质管理团队30人,先进检测设备:物理测试仪、寿命测试仪、高精密检尺寸检测仪等

标准化的加工流程,让模具加工更省心!

依靠强大的专业知识和高素质的专家团队,为客户提供注塑成型,模具开发的定制一站式服务

需求沟通

01

可行性分析

02

模具设计

03

客户确认

04

模具制造

05

交样

06

内部优化

07

交样

08

客户确认

09

进行量产

10

售后跟踪

11

产品咨询

*注:请准确填写信息,以便沟通顺畅,我们会尽快与您联系